Interface entre domínios rotativos: modelos para a simulação de turbomáquinas

Máquinas rotativas estão em diversos equipamentos que fazem parte do nosso dia a dia e desempenham um importante papel na vida moderna. Entre eles estão compressores utilizados em refrigeração, ventiladores, bombas e turbinas. A demanda pelo aumento da eficiência desses equipamentos é grande, pois eles envolvem a geração da energia elétrica e, posteriormente, grande parte do consumo desta energia. A metodologia de simulações CFD presta um grande papel no projeto de turbomáquinas de alta eficiência, possibilitando conhecer detalhes do escoamento que os métodos experimentais têm dificuldades em obter.

Neste artigo e em uma série de outros que o seguirão, esclareceremos as principais dúvidas que surgem durante a elaboração de uma simulação de turbomáquinas. Inicialmente falaremos sobre os modelos de interface rotativa. Na simulação de turbomáquinas, uma das principais dúvidas entre os usuários do ANSYS CFX é que modelo de interface rotativa utilizar. Neste artigo buscamos esclarecer as diferenças entre as abordagens disponíveis para facilitar a decisão do usuário.

Modelos de Interface Rotativa

O ANSYS CFX possui três modelos de interface rotativa. Os dois primeiros, mais simples, são voltados (mas não limitados) a análises em regime permanente, enquanto o terceiro destina-se unicamente a análises transientes. Esses modelos funcionam alterando o sistema de referência local do domínio. A diferença entre eles está na forma como avaliam as propriedades que atravessam a interface. Os modelos mais simples (Frozen Rotor e Stage) mantêm fixa a posição relativa do componente. Isso significa que a malha usada no domínio rotativo não se movimenta. Essa característica faz com que esses dois modelos sejam os únicos que podem ser usados em simulações em regime permanente. A seguir são descritas as diferenças entre os três modelos, além de casos típicos de aplicação e sugestões para a seleção de cada um deles.

Stage No modelo ‘Stage’ são realizadas médias circunferenciais, por faixas, dos fluxos através da interface, e essa informação do escoamento é transmitida como condição de contorno para o componente seguinte (a jusante). É usado quando a variação circunferencial é pequena ou quando não se deseja captar a variação do escoamento na direção theta. Devido a essa média circunferencial é possível simular máquinas que possuem vários estágios utilizando apenas uma passagem por estágio.

Devido ao procedimento de médias, esse modelo não é indicado para uso em casos onde a interação entre os componentes fixo e rotativo seja grande. Um exemplo disso são escoamentos em que há recirculações presentes na região da interface. Possivelmente esses fenômenos serão “filtrados” e um comportamento não físico poderá surgir. Frozen Rotor O modelo ‘Frozen Rotor’ trata o escoamento do componente fixo para o rotativo mudando o sistema de referência sem fazer médias, o que possibilita que características locais do escoamento, como recirculações e ondas de choque, sejam transportadas através da interface. É utilizado quando existe assimetria no domínio, fazendo com que a variação circunferencial seja importante. Isto ocorre em turbomáquinas que possuem voluta, por exemplo.

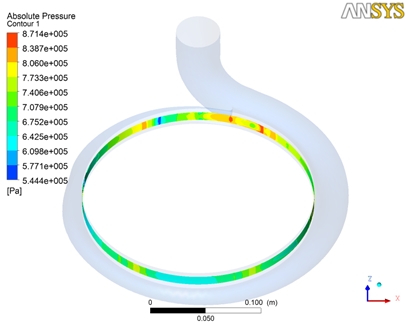

Figura 2 – Exemplo de aplicação do modelo Frozen Rotor.

Transient Rotor/Stator

Esse modelo pode ser usado somente em análises transientes, pois exige que a cada passo no tempo a malha seja movimentada. Na interface, é feita a transformação do sistema de referência de forma semelhante ao modelo ‘Frozen Rotor’, ou seja, sem a utilização de médias, mantendo assim todas as características do escoamento. O ‘Transient Rotor/Stator’ é o modelo mais completo, captando todos os fenômenos do escoamento, mas também o que exige maior esforço computacional. É utilizado quando informações precisas da dinâmica do escoamento são necessárias, como por exemplo, carregamentos transientes nas pás e outros fenômenos transientes do escoamento.

Exemplos de Aplicação

Um estudo foi realizado a fim de se comparar as abordagens estacionárias e ilustrar as diferenças citadas. Como exemplo foram simuladas uma bomba centrífuga e um estágio de uma turbina a vapor.

Bomba Centrífuga

Uma bomba centrífuga com o rotor de 0,2 m e vazão de ![]() m³ foi simulada utilizando a interface Frozen Rotor. Esse é um caso radialmente assimétrico onde o modelo Frozen Rotor é o mais indicado devido a característica de não utilização de médias na interface, que tem o efeito de preservar a característica assimétrica do escoamento. É possível observar na Figura 3, através do perfil de pressão, que o modelo Frozen Rotor apresenta uma grande variação tangencial, ficando mais evidente na região do “tongue”, parte mais estreita da voluta. No modelo Stage esse efeito da assimetria é suprimido devido a média feita na interface.

m³ foi simulada utilizando a interface Frozen Rotor. Esse é um caso radialmente assimétrico onde o modelo Frozen Rotor é o mais indicado devido a característica de não utilização de médias na interface, que tem o efeito de preservar a característica assimétrica do escoamento. É possível observar na Figura 3, através do perfil de pressão, que o modelo Frozen Rotor apresenta uma grande variação tangencial, ficando mais evidente na região do “tongue”, parte mais estreita da voluta. No modelo Stage esse efeito da assimetria é suprimido devido a média feita na interface.

Turbina Vapor

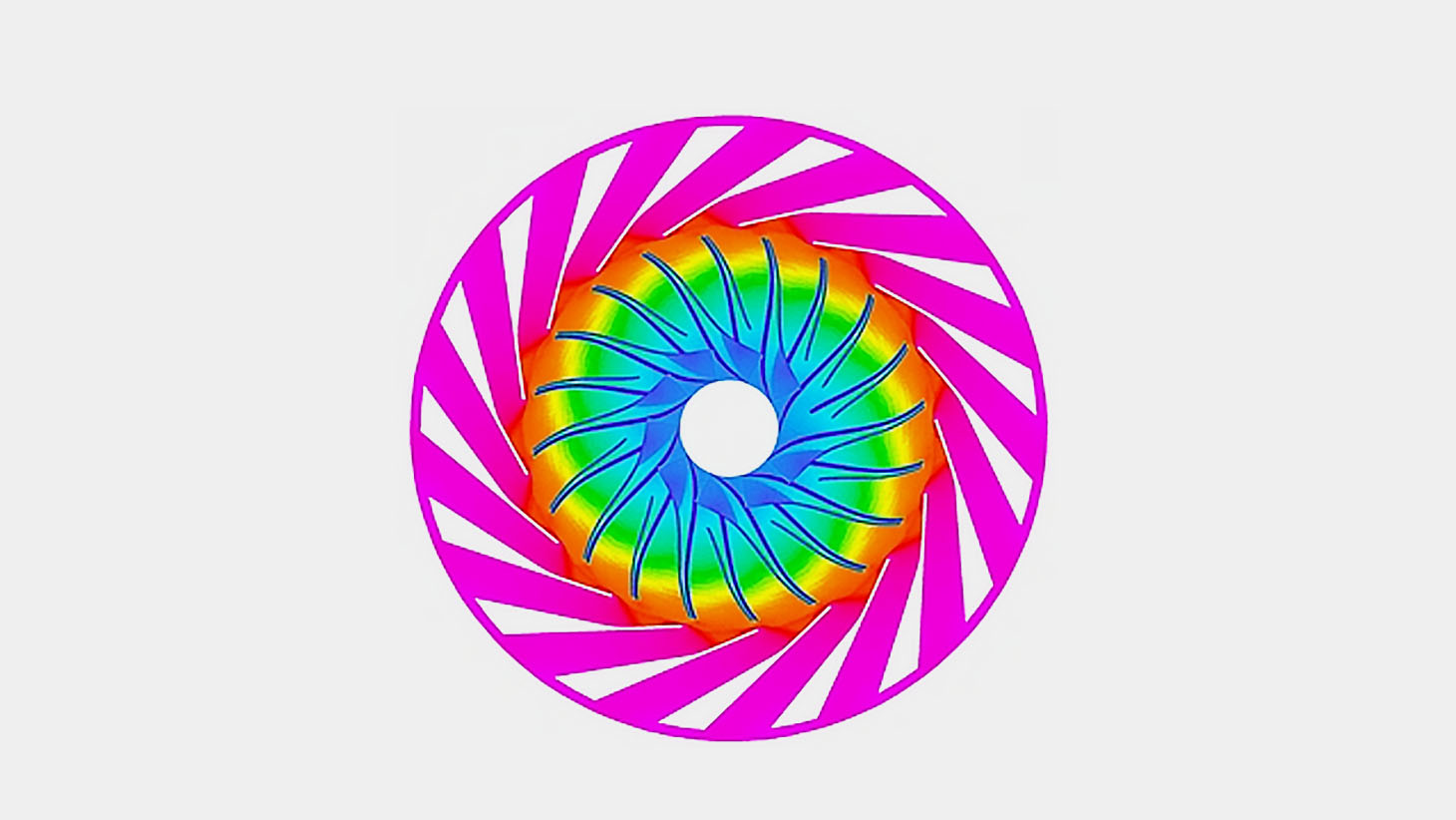

Em uma turbina a vapor existem diversos estágios, cada um com dezenas de passagens. O grande número de passagens e a alta velocidade de rotação fazem com que a variação circunferencial seja pouco importante, o que permite a utilização do modelo Stage. Este modelo também possibilita a simulação de apenas uma passagem por componente. Na Figura 4, é possível observar o perfil de velocidade ao longo do estágio e a média circunferencial da velocidade na interface.

Figura 4 – Perfil de velocidade na turbina (esquerda) e na interface entre os domínios (direita).

A decisão de qual modelo a ser utilizado deve levar em conta as características do equipamento, os fenômenos do escoamento que se deseja observar, as recomendações e a descrição dos modelos. Sempre que um novo equipamento for simulado também convém fazer testes com os modelos de interface rotativa para ajudar na avaliação do modelo a ser utilizado.