Garantia de maior robustez numérica com o novo gerador de malha do Workbench

A teoria de elementos finitos e volumes finitos inclui manipulação de matrizes, integração numérica, resolução de equações e muitos outros detalhes que são realizados automaticamente pelos softwares de simulação numérica. Desde o primeiro paper, em 1943, em que o matemático Richard Courant descrevia a solução discreta, por meio de interpolação polinomial, de um problema de torção, muita coisa mudou em termos de interface e abordagem dos problemas físicos, embora o conceito do método tenha-se mostrado intocável. Simulação é a arte de representar estruturas ou processos físicos por meio da sua substituição por idealizações numéricas ou analíticas. Não se trata simplesmente de preparar uma malha de nós de elementos. O bom modelamento requer que a física do problema seja compreendida bem o suficiente para a escolha dos tipos adequados de elementos tanto quanto a quantidade suficiente dos mesmos para representar corretamente o comportamento físico. Com isso, queremos evitar elementos distorcidos (que podem provocar singularidade e dificuldade de convergência) e elementos cujo tamanho não permita representar as variações importantes da variável de campo. No outro extremo também queremos evitar perda de tempo por parte do analista e dos equipamentos, associada a refinamento excessivo, com mais elementos e componentes do que o necessário para representar os campos e seus gradientes. Adiante, após a etapa de processamento, deve-se avaliar os resultados e concluir se são razoáveis ou não. E é exatamente aqui onde o exercício da Engenharia se faz necessário, pois é muito fácil e comum cometer erros (condições de contorno, carregamentos, propriedades de material, etc) ao descrever o problema ao software. Em nossas edições anteriores, tratamos da mensuração do erro numérico, que está intrinsecamente relacionado com o assunto do presente artigo. Iremos tratar das novas ferramentas de geração de malha dentro da interface Workbench (versão 12). Para felicidade dos usuários, a nova versão incorpora e integra uma série de recursos que pertenciam aos softwares que foram adquiridos pela ANSYS, Inc., como TGrid, ICEM, CFX-mesh e GAMBIT. Com toda essa tecnologia disponível, agora em uma única interface gráfica, o usuário é capaz de gerar malhas complexas e de excelente qualidade definindo apenas alguns parâmetros no setup. É interessante comentar que todos esses softwares nasceram com a proposta de melhorar a qualidade das malhas que seriam utilizadas em análises CFD. Assim, se a integração dessas ferramentas é uma excelente surpresa para esses usuários, não menos o é para os que trabalham com análise estrutural. Em suma, a proposta da ANSYS é oferecer soluções e ferramentas integradas, porque o fato é que os “problemas” são integrados, em sua grande maioria. O foco desse artigo é descrever o novo gerador de malha e mostrar como as novas features proporcionam economia no esforço de pré-processamento e maior qualidade na representação do domínio de cálculo. Em muitos casos a dificuldade na geração da malha (ou pobreza da malha gerada) está intrinsecamente relacionada ao modelo geométrico (CAD). Para estes casos a ANSYS desenvolveu o Design Modeler, a fim de que o usuário CAE pudesse tratar o problema na sua raiz e obter, assim, malhas mais confiáveis. A seguir, veremos como Design Modeler possibilita correções e alterações geométricas, além de supressão de features desnecessárias. Podemos considerá-lo, desta forma, como o primeiro passo na tarefa de construção de um modelo numérico. Vamos utilizar como exemplo a roda automotiva ilustrada na figura 1.

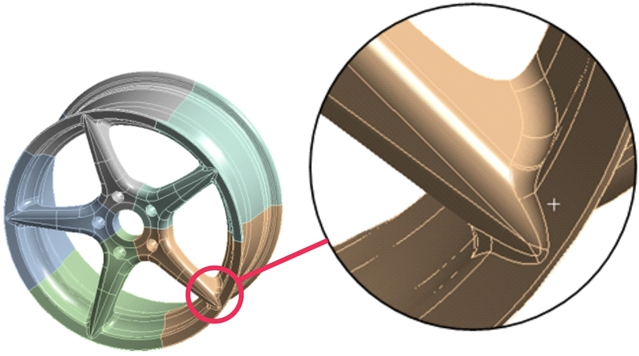

Como a geometria escolhida respeita as condições de periodicidade, podemos corrigir apenas um dos setores e posteriormente utilizarmos a ferramenta “Pattern” para completar o modelo. É possível notar na figura 2 que a geometria apresenta diversas linhas de construção que podem prejudicar a qualidade da malha.

Figura 2 – Detalhes do modelo CAD.

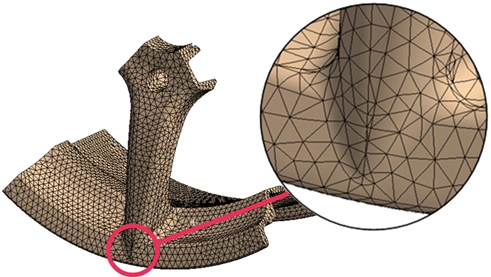

Os elementos gerados para representar a geometria original possuem skewness muito elevado, isto é, um ângulo pequeno entre as arestas elementares (figura 3), o que ocasiona mau condicionamento na matriz de rigidez. Tais elementos são conhecidos popularmente como “elementos-agulha”.

Figura 3 – Elementos-agulha.

A nova versão do DesignModeler oferece ferramentas capazes de corrigir as imperfeições geométricas que dão origem aos elementos mencionados. Um dos melhores recursos capazes de eliminar indesejáveis linhas de construção é o “MERGE”. Veja na figura 4 o efeito na malha obtida.

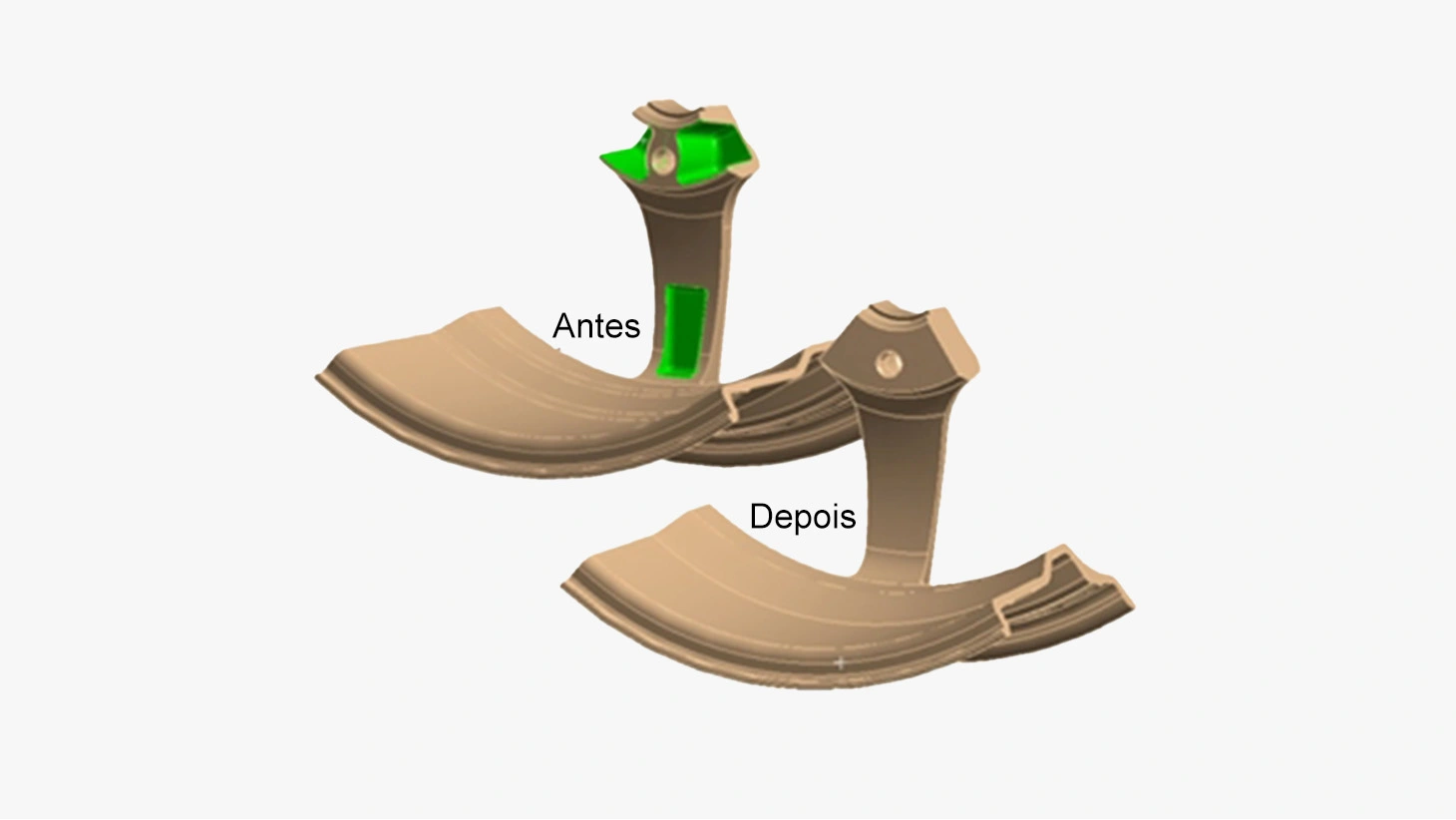

Além do MERGE, o Design Modeler também oferece o “Face Delete”, que possibilita eliminar furos, defeitos e entalhes desnecessários, o que se traduz muitas vezes em uma malha mais leve e de melhor qualidade (figura 5) . A decisão, contudo, sobre simplificar ou não a geometria, deve ser baseada na sensibilidade, bom senso do analista e na estratégia de solução do problema proposto. Não há uma regra a ser seguida.

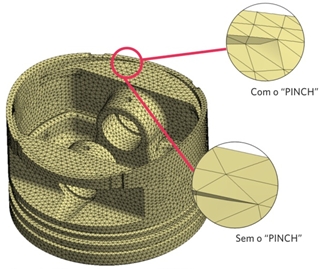

A utilização do “Face Delete” é muito simples, o usuário precisa apenas selecionar as faces que serão eliminadas e aplicar o “generate” para finalizar o comando. Já o próximo exemplo ilustra a utilização da ferramenta “Pinch”, que faz parte do gerador de malha da nova versão (Wb12). Basicamente o “PINCH” ignora pequenos defeitos ou detalhes da geometria. O usuário precisa apenas definir o valor da tolerância para que o software possa corrigir as áreas desejadas. Observe na figura 6 o efeito do comando na representação do domínio mostrado. Através do “PINCH” evitamos elementos-agulha.

Outro assunto que gera muita dúvida entre os usuários são os critérios que definem o “Shape Cheching”. Para análises estruturais, o ANSYS possibilita a utilização de dois critérios: Standard Mechanical, que é o default do Workbench, e o Aggressive Mechanical, conforme mostrado na figura 7.

A vantagem do “Agressive Mechanical”, comparado ao “Standard Mechanical” está na análise de problemas envolvendo grandes deformações, pois há controle mais rigoroso do “Jacobiano” dos elementos gerados. Com elementos de melhor qualidade é possível ir mais longe em simulações que envolvem deformação excessiva, a exemplo dos processos de conformação mecânica e simulação de impacto. No “Agressive Mechanical”, contudo, a quantidade de elementos gerados é maior, bem como o tempo necessário para obtenção da malha. A próxima ferramenta apresentada – figura 8 – é o “Inflation”, muito útil para garantir a qualidade dos elementos próximos as arestas em simulações estruturais. Em simulações de CFD esse recurso já era bastante empregado para controle dos elementos gerados junto à parede, a fim de representar a camada limite e o perfil de velocidade das partículas do fluido. A utilização do “Inflation” é bem simples. Ao usuário cabe selecionar a aresta ou face que deverá ser controlada, definir a quantidade de layers e a taxa de crescimento dos elementos (na prática adota-se, em geral, 20%).

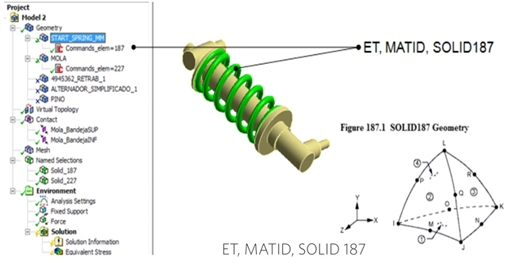

O próximo assunto a ser abordado é muito questionado pelos usuários, “como definir o tipo de elemento no Workbench”. A interface gráfica nos possibilita fazer uma pré-seleção do tipo de elemento que será utilizado, ou seja, é possível optar por elementos tria, quad, tetra ou hexa, porém cada classe de elementos tem diversas formulações e características que distinguem cada elemento. Também é possível escolher na interface gráfica se o elemento será de primeira ou segunda ordem, optando respectivamente por Dropped or Kept. Elementos de segunda ordem (Kept) garantem resultados mais precisos, computacionalmente mais caro, entretanto. Mesmo com todas essas opções, as vezes o usuário precisa de um tipo de elemento mais específico. Neste caso é necessário inserir apenas uma linha de comando para fazer a seleção mais refinada. Na figura 10 é possível verificar quão facilmente é inserida uma linha de comando para a seleção do elemento desejado; é importante observar que a linha de comando deverá ser inserida diretamente na geometria – a mola, no presente caso.

Figura 10 – Escolhendo o tipo de elemento.

Uma das grandes vantagens do ANSYS Meshing é a liberdade de escolha do algoritmo de geração de malha. Este tipo de flexibilidade proporciona ao operador a possibilidade de gerar uma malha com boa qualidade, tanto em geometrias “limpas”, como em geometrias com muitos detalhes e imperfeições . Um exemplo pode ser visto na figura 11, onde o algoritmo “Patch Independent” foi usado. Este algoritmo utiliza a tecnologia “Octree” do ICEM, onde uma malha volumétrica de tetraedros é criada nas dependências do domínio e os nós destes elementos são projetados nas superfícies da geometria. Observa-se na figura 11 que o detalhe na parte superior da peça foi ignorado, ou seja, um detalhe que pode ser desprezado, por exemplo, em uma simulação CFD. Isto implica em um processo otimizado, no qual o operador CAE não precisa se envolver novamente com a geometria no CAD e a quantidade de elementos fica reduzida na medida em que certos detalhes muito pequenos são ignorados pelo algoritmo “Patch Independent” .

Quando as superfícies da geometria possuem boa qualidade, ou seja, com poucas imperfeições, o método “Patch Conforming” é mais indicado. Este algoritmo usa a tecnologia de geração de malha tetraédrica do T-Grid. Ao contrário do “Patch Independent”, o “Patch Conforming” é fiel às superfícies da geometria, ou seja, por menores que sejam os detalhes ele sempre vai discretizá-los e representá-los com elementos triangulares. Uma das grandes vantagens deste método é a qualidade dos elementos tetraédricos que ele gera. A transição entre os elementos superficiais e volumétricos é muito mais suave, critério exigido principalmente em um solver CFD que geralmente é baseado no método de volumes finitos. Sempre que possível é utilizado este método para geração de malha. As figuras 12a e 12b mostram uma comparação entre uma malha gerada com o algoritmo “Patch Independent” e uma com o algoritmo “Patch Conforming”.

Por Armando Alvarez de Souza e Fernando Amaral Polastro, ESSS