Ensaio de Fadiga: como prevenir e eliminar problemas de fadiga em campo

Fadiga de materiais é um processo que leva a falha mecânica local, causado por um carregamento alternado, variável, e geralmente de valor muito abaixo do que uma carga estática que leva a ruptura. A falha mecânica pode ser caracterizada por trinca, trincas ou ruptura completa após um número suficiente de flutuações.

Observando a dependência do material e da geometria, pode-se dizer que a fadiga é local, progressiva e cumulativa. Muito esforço, tempo e investimento em pesquisas e ensaios foram demandados para entender e procurar prevenir as falhas mecânicas devidas à fadiga de material.

O documento “Fatigue and Durability of Structural Materials”, de S.S. Manson e G.R Halford, ASM, fundamentado em estudos extensivos realizados pelo NIST (National Institute of Standard and Technologies) demonstra que de 230 peças com falhas documentadas avaliadas, 141 falharam devido à fadiga.

O Instituto Batelle (Batelle Columbus Laboratories), em conjunto com o mesmo NIST, mostrou que o custo total de falhas por fratura de componentes devido à fadiga para a economia americana foi de US$119 bilhões, cerca de 4% do PIB a época (1982).

Veja o caso da Petrobrás, que faz uso de simulações Ansys para reduzir o número de experimentos necessários e obter dados de carregamentos mais detalhados.

Estimativa e cálculo da vida em fadiga de materiais

A análise e ensaio de fadiga demanda que o analista ou experimentalista usem as seguintes informações: geometria do componente, carregamento aplicado e propriedades de material.

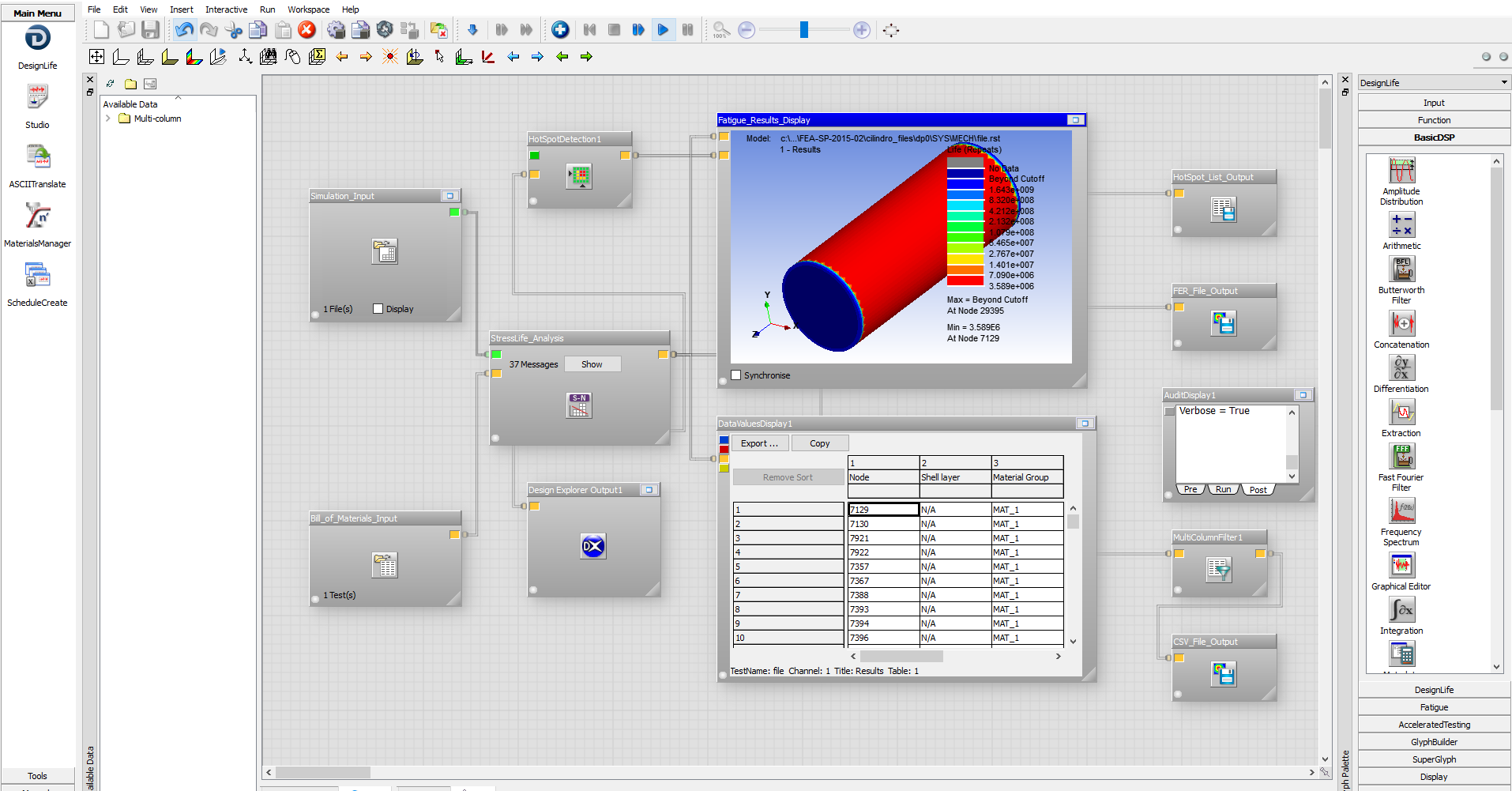

Com estas informações e uma metodologia adequada, obtém-se a vida ou durabilidade do componente. A imagem idealiza o fluxo de informação para estimativa da vida em fadiga de um corpo de prova, componente ou sistema.

Um dado fundamental para esta avaliação é a propriedade de material, que é obtida a partir de ensaios.

No webinar Análise de Falha por Fadiga, você descobre como ferramentas de simulação ajudam a realizar as análises e estimar com precisão a vida útil do material, do componente e do equipamento.

Há três propriedades de material principais, sendo: a vida em função da tensão nominal, a vida em função da deformação local e a relação tensão deformação cíclica.

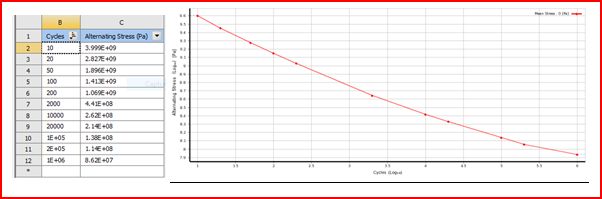

A primeira se dá por uma curva denominada curva SN (tensão – vida): S – stress e N – número de ciclos de carga até a falha (vida). Tem-se em mente que os carregamentos, e consequentemente as tensões, são alternados, cíclicos.

Desta maneira, N é o número de ciclos de carregamento que se aplica até que haja a falha do componente, e.g, a vida do componente dada em número de ciclos de carga. A falha será caracterizada pela perda da função.

Um ensaio típico para levantar a propriedade de fadiga do material foi elaborado originalmente por August Wöhler: o ensaio de flexão rotativa, onde se espera que a aplicação de carga seja similar a de um eixo rotativo carregado: toda a superfície do espécimen estará sujeita a tração e compressão a cada ciclo.

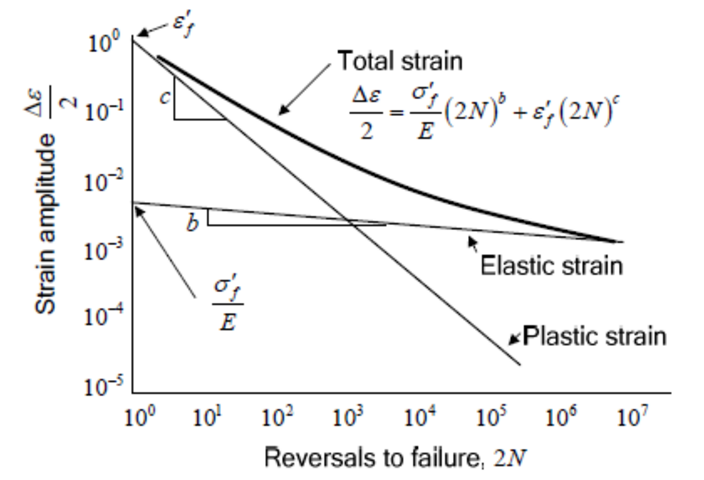

Já a propriedade do material de vida em função da deformação local é dada por uma curva chamada E-N (Epsilon- N) onde E é a deformação local e N é o número de ciclos de carga até a falha. Neste tipo de ensaio, a falha é dada pelo início da trinca e o ensaio é feito para espécimen padronizados.

Os corpos de prova utilizados neste ensaio são de alta qualidade, com superfície tratada para evitar tensões residuais e polido. A premissa de não haver presenças de trincas iniciais é fundamental.

Para saber mais sobre o ensaio de fadiga, leia o artigo em nossa biblioteca técnica.

O ensaio é realizado e as propriedades levantadas de acordo com E0606 Standard Practice for Strain-Controlled Fatigue Testing e ASTM STP 465 Manual on Low Cycle Fatigue Testing. As curvas E-N (Deformação – Vida) e a curva Tensão – Deformação cíclicas são obtidas.

Observa-se uma curva E-N.

Do mesmo ensaio obtém-se a curva tensão-deformação cíclica (CSSC – cyclic stress strain curve) do material.

A figura abaixo mostra uma curva tensão deformação cíclica extraída da extremidade de ciclos histeréticos e comparada a uma curva tensão deformação monotônica que é extraída de um ensaio estático de material.

Ansys Workbench Mechanical Fatigue e a estimativa de vida a fadiga

Os métodos de estimativa de vida a fadiga SN e EN fazem parte das ferramentas de análise estrutural de software CAE baseados no método dos elementos finitos.

As propriedades mecânicas de material, e em especial curvas SN e EN, levantadas nos ensaios de fadiga são informadas para o software. O modelo matemático de elementos finitos representa naturalmente a geometria do componente, e carregamento alternado e as tensões e deformações calculadas são outros dados necessários para efetuar a estimativa de vida.

Este ensaio virtual permite avaliar a vida da estrutura com rápida alteração de qualquer uma das variáveis (geometria, carga, propriedade) a um custo muito baixo em relação a um ensaio em laboratório.

A ferramenta Ansys Mechanical Workbench Fatigue é usado para casos simples de carregamento e com recursos básicos para estimativa de vida a fadiga, e uma segunda ferramenta completa para estimar vida a fadiga, o Ansys nCode Design Life, desenvolvido em conjunto com a empresa HBM-Prenscia (nCode).

Assista o webinar gratuito Como projetar componentes prevendo a fadiga termomecânica e descubra como prever o tempo de vida operacional de um produto antes de sua produção.

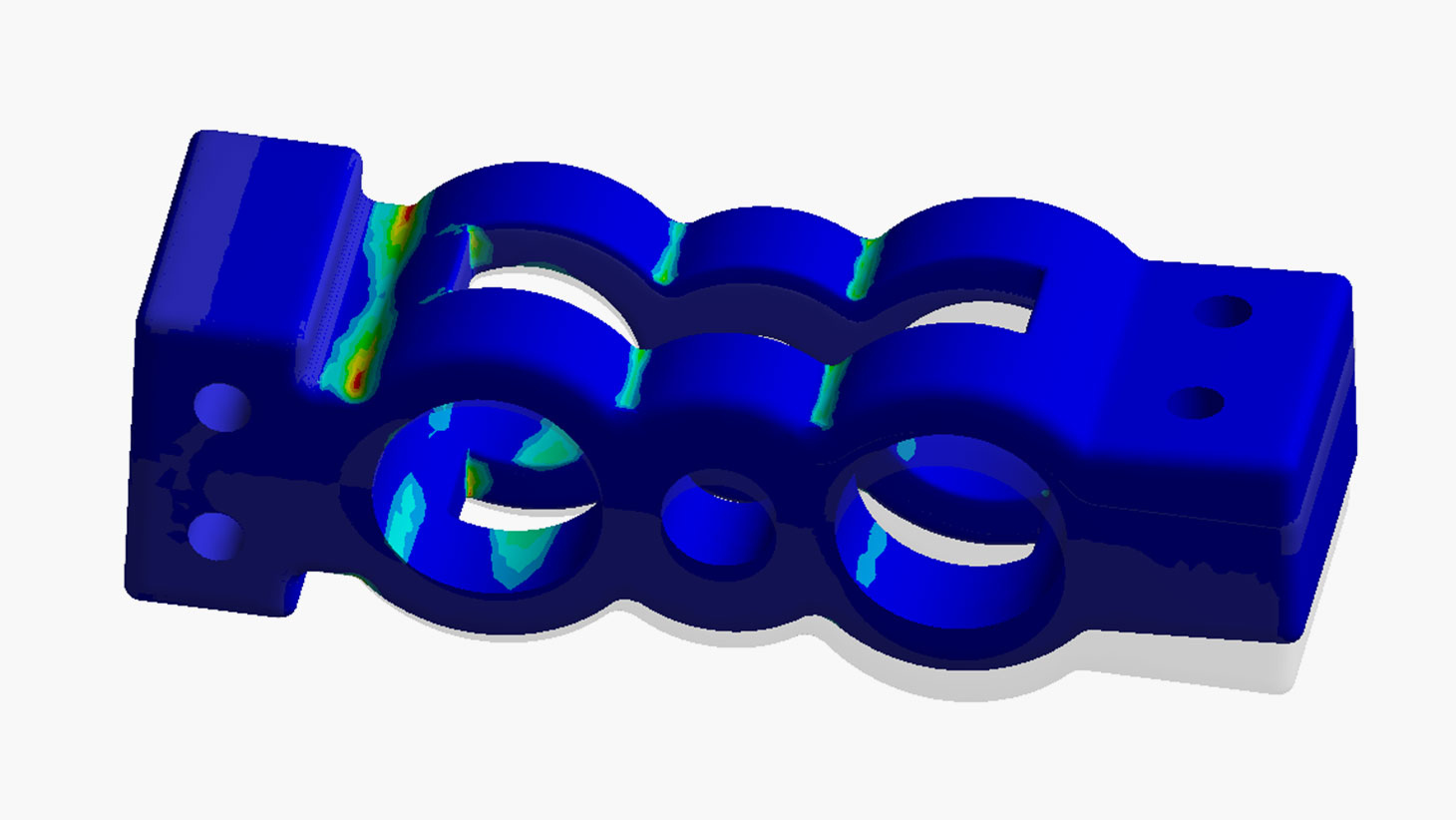

Estimativa de vida calculada com o Ansys Mechanical Fatigue

Curva S-N (Ansys Workbench Mechanical)

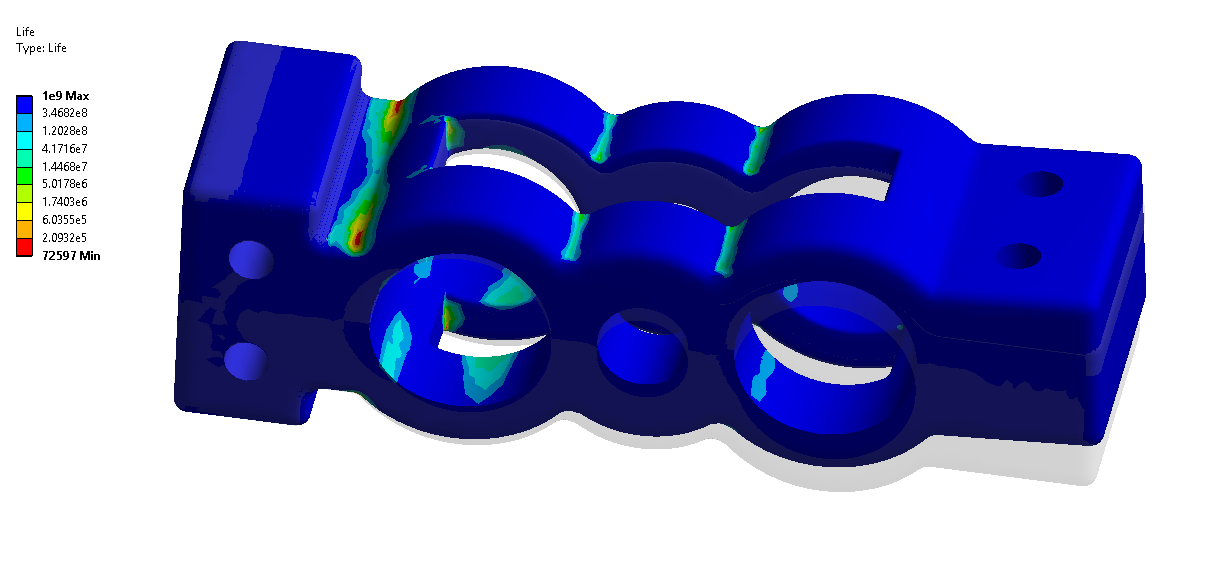

Estimativa de Vida com o Ansys Design Life

O uso de ferramentas CAE permite a avaliação de vida de estruturas nos estágios iniciais de projetos, na fase de detalhamento, na fase de ensaio e prototipagem do componente e, mais tarde, para a estrutura em serviço. Com isto, a análise se torna muito útil para entender comportamentos e, estimar a vida em fadiga de estruturas.

Esta avaliação permite avaliar se falhas ocorrerão, e tomar decisões que as previnam. Para saber mais sobre ferramentas CAE e implementar a simulação no seu negócio, entre em contato com a ESSS.