Aplicaciones de crashworthiness utilizando LS-DYNA

La seguridad es uno de los factores clave en la industria automotriz. Durante el desarrollo de nuevos componentes y productos innovadores es esencial situar como prioridad la seguridad de conductores, pasajeros y peatones. Por lo tanto, el concepto de crashworthiness es importante para la industria. Conoce como la tecnología de simulación computacional, en especial el software Ansys LS-DYNA, se volvió indispensable para los estudios de seguridad y colisión.

¿Qué es crashworthiness?

Es un concepto esencial para analizar la seguridad de automóviles, aviones y vehículos en general y se refiere a la capacidad de las estructuras para proteger a los pasajeros durante un impacto.

Para evaluar la resistencia al impacto, pueden analizarse varios criterios, como los patrones de deformación de la estructura del vehículo, la aceleración experimentada por el vehículo durante el impacto y la probabilidad de que se produzcan daños previstos por los modelos de cuerpo humano.

Aplicaciones de Ansys LS-DYNA

LS-DYNA es un solver para el análisis estructural de elementos finitos por el método explícito. Este método se utiliza para resolver problemas transitorios que implican grandes no linealidades, ya sean geométricas, de contacto, grandes deformaciones o relaciones complejas constitutivas de los materiales.

Las características de las simulaciones que implican un cálculo explícito suelen contemplar duraciones de intervalos de tiempo muy cortos, normalmente inferiores a 1s. Los modelos de falla para representar el daño permanente o la falla completa del material analizado son fáciles de implementar.

Para la industria automotriz, LS-DYNA puede predecir con gran precisión el comportamiento de un vehículo en caso de colisión y los efectos de ésta en los ocupantes. De este modo, las empresas automotrices y sus proveedores pueden probar y optimizar sus prototipos virtuales para la aprobación del diseño en el primer ensayo físico de certificación, lo que ahorra tiempo y dinero. Conozca todas las aplicaciones industriales del Ansys LS-DYNA en nuestro webinar.

Ensayos de impacto

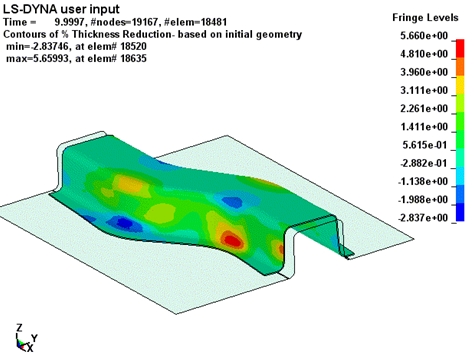

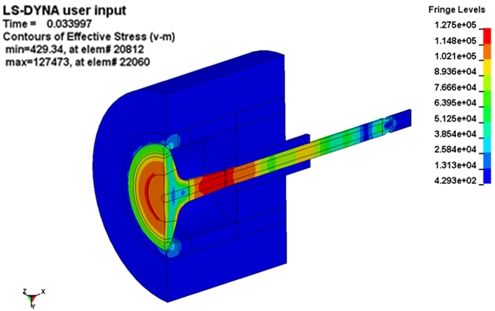

Con LS-DYNA se pueden simular varias situaciones complejas de ingeniería, como los procesos de fabricación mecánica (figura 1) y los contactos altamente no lineales (figura 2).

Figura 1 – Metal Forming, proceso de fabricación mecánica de un perfil estructural.

Figura 2 – Crash Box Test, contactos no lineales y situaciones Self-Contact.

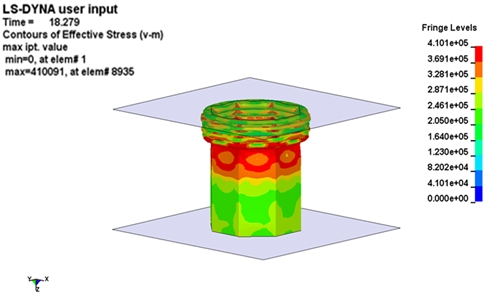

Es posible implementar modelos de materiales complejos, así como realizar el estudio de la propagación de las ondas en las estructuras (figura 3).

Figura 3 – Shock-Wave, ropagación de ondas en una válvula de automóvil después de impacto en el bloque del motor.

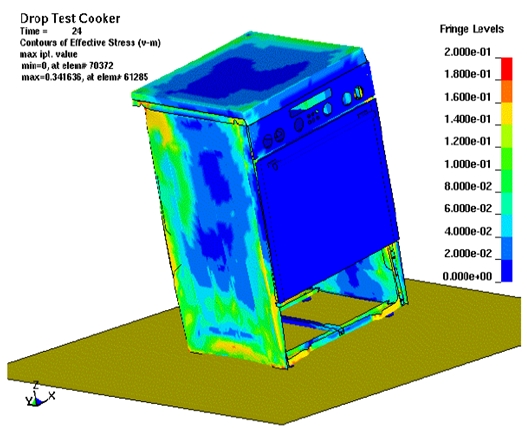

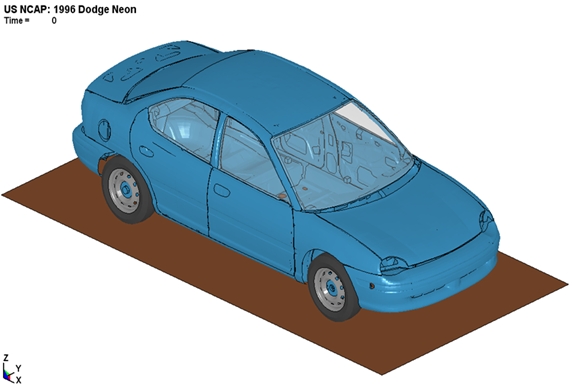

Drop Tests con equipamiento electrónico o de línea blanca (figura 4) y Crash Tests (figura 5), entre otros, son también posibles aplicaciones para LS-DYNA.

Figura 4 – Drop Test de una estufa doméstica.

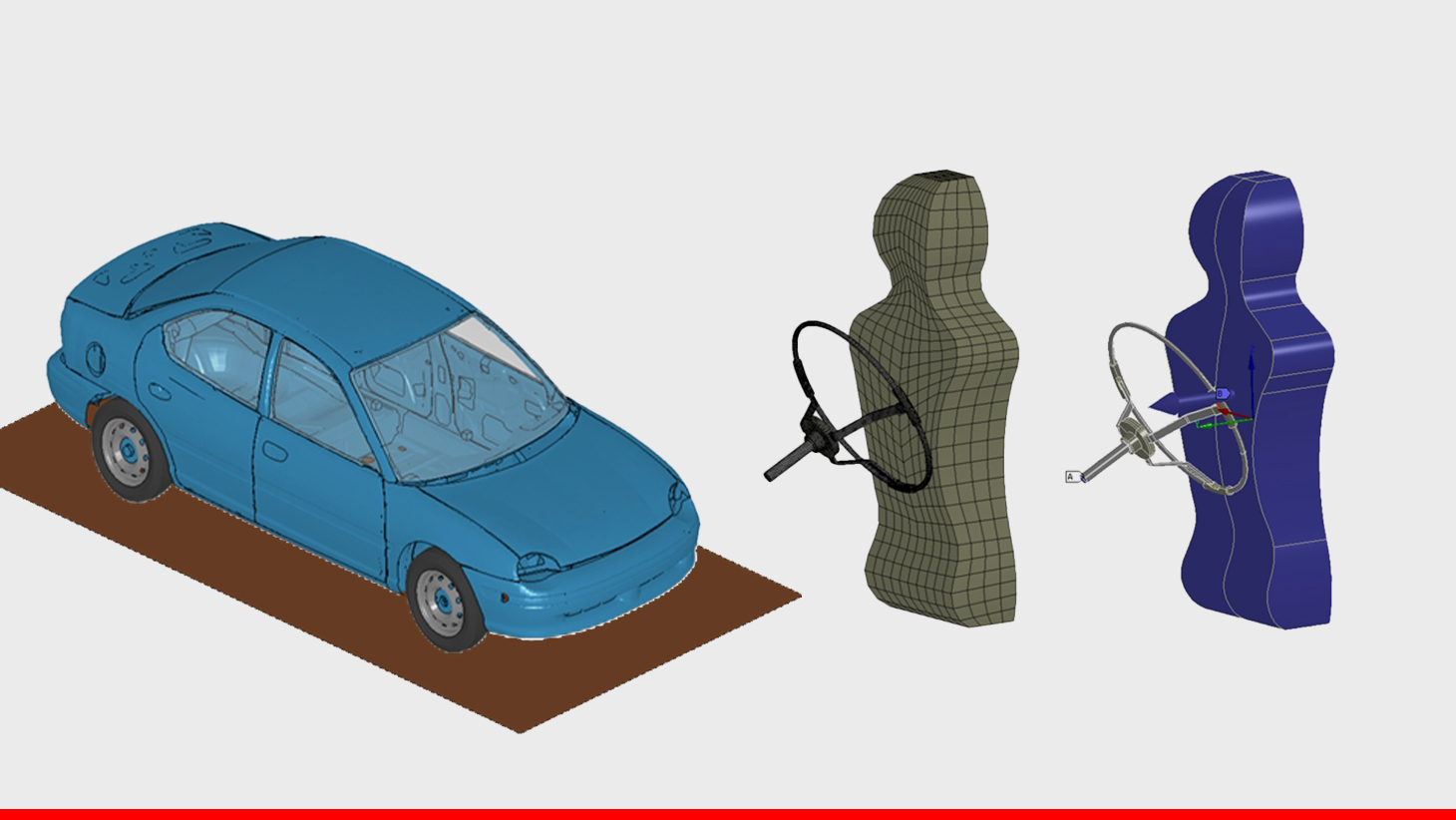

Figura 5 – Crash Test del Dodge Neon.

Para entender con mayor detalle el asunto, consulta nuestro webinar Drop test y el impacto positivo en el desarrollo de productos mediante simulación y descubre cómo se realiza el análisis de dinámica explícita para drop test utilizando el software Ansys LS-DYNA.

Body Block Test

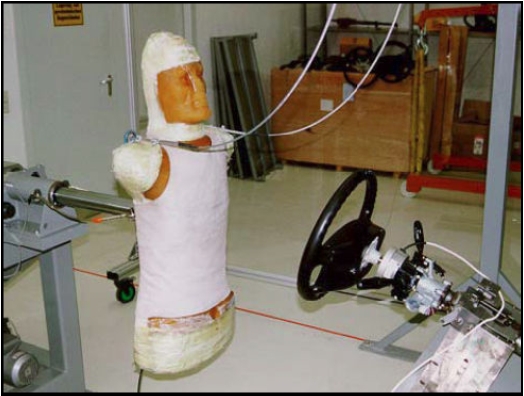

La industria del transporte y movilidad es el mayor cliente del software, que tiene herramientas específicas para simular matemáticamente los impactos en modelos con maniquíes, airbags, cinturones de seguridad, muros rígidos, etc. En este artículo se presentará una prueba conocida como Body Block Test (figura 6), realizada con base en el Anexo 4 de la norma ECE-R12.

Figura 6 – Ensayo experimental de impacto en el torso (Body Block Test).

Para este trabajo, se modelaron un volante y un body block, usando los recursos de modelado geométrico del Design Modeler, módulo de Ansys Workbench. A continuación se generó un modelo de elementos finitos utilizando Ansys-STR (Ansys Explicit Structural) en su módulo AES-LS (Ansys Explicit Structural – LS-DYNA Export).

Se generó una malla compuesta exclusivamente por elementos hexaédricos, que consta de 32.069 nodos y 19.848 (figura 7). Después de la solución del modelo en AES-LS, el usuario debe ejecutar el Archivo de Keyword File (.k) creado en LS-DYNA Solver.

El posprocesamiento puede realizarse con LS-PrePost (herramienta proporcionada gratuitamente para los usuarios de LS-DYNA) o, si se cambia el formato de los archivos de salida (*DATABASE_FORMAT), el posprocesamiento puede realizarse en Ansys LS-DYNA.

Figura 7 – Modelo de elementos finitos del conjunto en AES-LS (Ansys Explicit Structural – LS-DYNA Export).

Figura 8 – Materiais utilizados en el volante.

Figura 9 – Propiedades de los materiales.

Las propiedades de los materiales del volante (curvas Esfuerzo real – Deformación real) fueron tomadas de la literatura especializada. El modelo utilizado para representarlos fue el modelo de endurecimiento lineal o modelo elástico lineal, plástico con endurecimiento lineal (bilineal), utilizando la opción de material *MAT_MODIFIED_PIECEWISE_LINEAR_PLASTICITY. Un resumen de las propiedades materiales se puede encontrar en las figuras 9 y 10.

Figura 10 – Curvas de deformación por tensión X de los materiales.

Condiciones para un modelado más realista

Las pruebas iniciales indicaron que los esfuerzos equivalentes de Von Mises en los componentes del volante excedían el límite de resistencia de los materiales. Deseando modelar el problema de manera más realista, fue necesario añadir el comando *MAT_ADD_EROSION a través de Commands Snippets en AES-LS. El criterio utilizado para la Erosión fue la máxima deformación principal cuando alcanza el valor de la deformación de ruptura, tanto para el acero como para el aluminio.

Se definieron entonces las condiciones de contacto entre las partes en el AES-LS. Se utilizaron contactos Bonded con Behavior Symmetric entre los componentes del volante para restringir los movimientos tanto en la dirección normal como en la dirección tangencial entre las superficies. Este tipo de contacto genera el comando *CONTACT_TIED_SURFACE_TO_SURFACE en el archivo de Keyword File.

Para modelar el contacto entre el volante y el body block, se utilizó el contacto de Body Interaction en AES-LS con un coeficiente de fricción estático (μe) igual a 0,2 y un coeficiente de fricción dinámico (μd) igual a 0,15. Este tipo de contacto se genera con el comando *CONTACT_AUTOMATIC_SURFACE_TO_SURFACE.

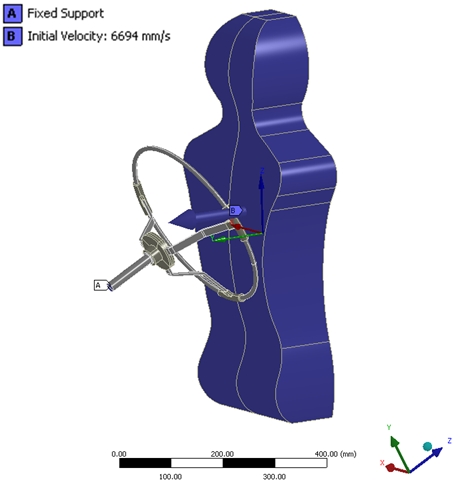

Todos los nodos de la sección de la columna (eje del volante) tenían sus grados de libertad restringidos en las 3 direcciones, condición impuesta por el Fixed Support. La figura 11 muestra las condiciones de contorno del modelo.

Figura 11 – Condiciones del esquema del modelo.

El body block, que tiene una masa de 32,76 kg, fue lanzado contra el volante a una velocidad inicial de 24,1 km/h (6694 mm/s) (datos del ECER12). La velocidad se le aplicó al body block con el comando de Initial Velocity en Initial Conditions. La duración del fenómeno fue de 100 ms. Después de la configuración del modelo numérico y su solución en AES-LS, se ejecutó el Archivo de Keyword File generado en el Solver LS-DYNA.

Al abrir en LS-PrePost el archivo Binary Plot (.d3plot) proporcionado por LS-DYNA en el momento de la solución, el usuario puede seguir el comportamiento del modelo durante el análisis, así como al final del mismo. Se pueden generar gráficos de respuesta (fuerza de reacción, esfuerzos, deformaciones, desplazamientos, velocidad, aceleración, etc.) en el dominio del tiempo.

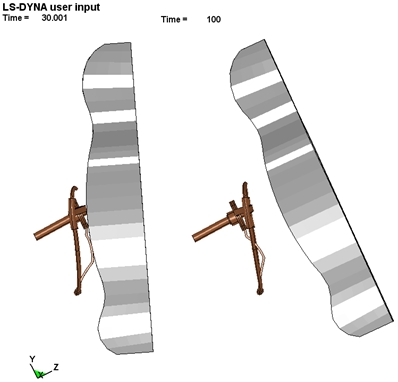

También es posible trazar las distribuciones de esfuerzo y deformación en varios momentos. En la figura 12 se muestra el comportamiento del volante durante y después del impacto en escala real de deformación.

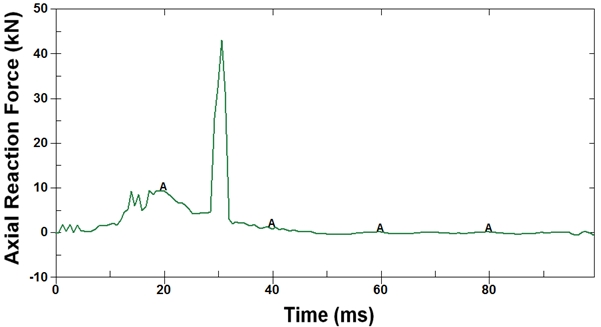

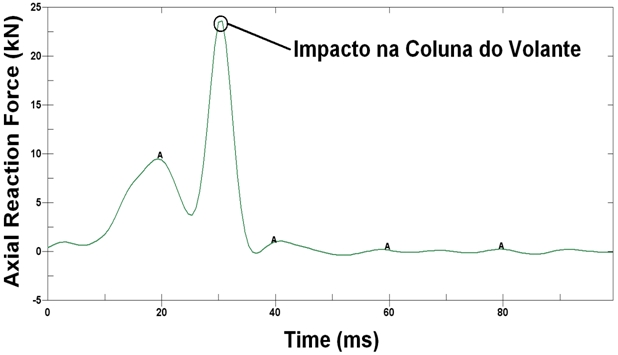

LS-PrePost permite trazar la fuerza de reacción axial en la columna del volante (restricción causada por el Fixed Support) en función del tiempo (figuras 13 y 14). Esta curva se mide en el laboratorio durante las pruebas de Body block, mediante la instrumentación de la columna de dirección, que contiene una célula de carga. En LSPrePost se utilizó incluso un recurso de filtrado de señal en los valores originalmente obtenidos para la curva de reacción (figura 13), logrando así la eliminación de ruidos no deseados.

Figura 13 – Curva de la fuerza axial de reacción en el volante (sin filtrado).

Figura 14 – Curva de la fuerza axial de reacción en el volante (con filtrado).

La curva obtenida para la fuerza de reacción usando LSDYNA presenta un comportamiento muy similar a las curvas obtenidas experimentalmente. Para verificar la energía del sistema, la energía cinética del Body block y la energía interna del volante se trazaron en el mismo gráfico (figura 15). Obsérvese que el valor de la energía cinética al principio de la curva se aproxima al cálculo analítico que figura a continuación:

Figura 15 – Energía del sistema (usando de nuevo el recurso de filtrado).

En la figura 16 podemos observar la distribución del esfuerzo equivalente de Von Mises a lo largo del volante durante un tiempo igual a 30 ms. La leyenda indica el valor máximo de 345MPa (límite de flujo para el aluminio 2024T6), observa que el color gris representa lo que ha pasado del límite de flujo, de esta manera, estas regiones sufrieron deformaciones irreversibles. Las figuras 16 y 17 muestran que los elementos se erosionaron debido a los criterios de falla establecidos. La figura 17 muestra el relieve debido a la erosión de tres elementos.

Figura 16 – Tensión equivalente de Von Mises en el volante (kPa).

Figura 17 – Deformación máxima principal en el volante, instantante 20,7 ms.

En este blog post se demostró una aplicación de resistencia a las colisiones que tiene gran importancia para la industria del transporte y la movilidad que utiliza LS-DYNA, proporcionándole al usuario resultados de calidad, reducción del tiempo en proyecto y reducción de los costos con las pruebas en laboratorio.

Referencias:

- Dr.-Ing. Hörmann, M., Dipl.-Ing. Neumayer, D., Drop test simulation of a cooker including foam packaging and prestressed plastic foil wrapping, 24th CADFEM Users’ Meeting, 25th-27th October 2006.

- FHWA/NHTSA National Crash Analysis Center, Finite Element Model of Dodge Neon, version 7, 1996.

- ECE-R12, Uniform Provisions Concerning the Approval of Vehicles with Regard to the Protection of the Driver Against the Steering Mechanism in the Event of Impact.

- Kodwani, R. K., Yang, Z., Raman, S., Steering Wheel Impact Test Simulation, 11th-13th August 2005.

- Livermore Software Technology Corporation, «LS-DYNA Keyword User’s Manual», Version 971, May 2007.